Посадка вала

Добрый день!

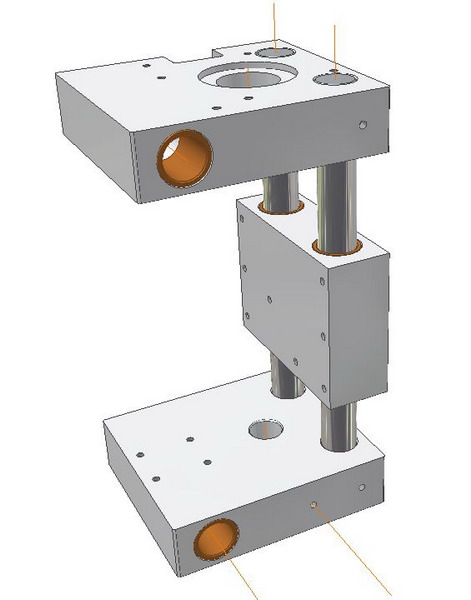

Подскажите пожалуйста, на каком минимальном расстоянии от края детали можно делать отверстие под глухую посадку направляющей (в зависимости от толщины детали и диаметра вала). Как это теоретически мотивируется. Например на фото прототип - толщина детали 25 мм, диаметр вала 16, там до края примерно 3 мм.

Это нормально? Не уверен, волосы на затылке подсказывают нужно минимум 4…5 мм)) Смотрел Анурьева и прочих - не нашел инфы, есть только про винты и болты от края соединения.

И еще про посадку, как я подначитался, для глухих посадок наиболее часто используют “легкопрессовую” посадку Н7/р6 (минимальный натяг - 0, максимальный натяг - 29 мкм) или “прессовую среднюю” посадку H7/r6 (минимальный натяг - 5 мкм, максимальный натяг - 34 мкм). В одном из источников я вычитал, что для цветных металлов и легких сплавов (я так понимаю обе сопрягаемые детали цветмет) - “прессовые средние” посадки H7/r6 и H7/s6 аналогичны “легкопрессовым” посадкам Н7/р6. У нас стальной вал и деталь из легкого сплава Д16Т толщиной около 1,5 диаметра вала - какую все таки посадку выбирать Н7/р6 или H7/r6-H7/s6 чтоб молотком забить можно было))))?

Спасибо!

В данном конкретном случае ситуация такая.

Вал со втулкой скольжения имеет посадку H7/f7 ( ходовая), т.е. у вала допуск уже есть - f7. Делать ступенчатый вал с отдельными посадками под запрессовку в корпусе - не целесообразно. Значит в данном случае допуск отверстия под запрессовку - расчетный. Натяг в этом конкретном случае должен быть от 0,05 до 0,08 мм. Практика показывает, что натяг 0,05 достаточен.

Что касается растояния от отв. до края детали, то никак не мотивитуется. Делается максимально вожможным по конструктивным соображениям. Ну и из опыта и на основе анализа прототипов. В данном узле это растояние достаточное 😃

Ув. Сергей, посвятил много времени анализу чертежей вашего станка, а так же расчетам веса и прогиба - по расчетам подтверждается точность ±0,05 мм. Про ходовую посадку подшипников скольжения понял ранее, прочитав Анурьева. Сергей подскажите пожалуйста сколько можно минимально отступать от края детали до отверстия для запрессовки вала чтобы не сэкономить на прочности соединения в этом месте. Спасибо!

Не увидел последний абзац. Сергей, сделав анализ Ваших эскизов станка, я установил, что расстояние от края детали до отверстия в самой близкой зоне примерно 2,3 мм. Это достаточно? Не возникнет там трещины или не расшатается оно там? Спасибо.

Не возникнет там трещины или не расшатается оно там?

Трещин не возникает и не расшатывается. Натяг не большой.

На практике, в единичном производстве поступают так: замеряют микрометром вал, затем растачивают отверстие диаметром меньшим на величину натяга. Например, если вал 15,98, то отв. растачивают до 15,93.

Если вас смущает малое расстояние от края отв. до края корпуса, натяг можно уменьшить до 0,02…0,03 мм, но при этом вал посадить на красный локтайт. По прочности соединения результат будет тот же.

Спасибо за помощь Сергей, к сожалению не знаю отчества.