Гурский планер от дядьВовы. Апгрейд.

Ну вот, опять перебор, да? Мудрость от имени дядьВовы в очередной раз сказала: “Сложно сделать- это просто. Вот просто сделать- это сложно…” Понял, первоначальную идейную линию загибаю. Ну и куда мне теперь девать бальзовую десятислойную мегафанерку?..😃😁 Оставлю для Аегеи. Я её тоже хочу!😉

Ну, чтоб опять не выдумывать мегасложных решений, посоветуюсь заранее. Как сделать канал для сервопроводки? Планировал сделать следующим образом: взять трубочку, на торцах сделать зубы, как на шлямбуре и просверлить от законцовок к корню. Если ковырять аккуратно, то можно организовать в центре встречу с небольшим разбросом. Это про центроплан. В ухах можно просто провентилировать каналы на небольшую глубину, потом все равно сервоколодцы резать.

И вот ишшо вопрос- при обжатии вакуумом не вдавится поверхность ядра в районе каналов? Там ведь пустотка будет. Или затрамбовать туда туалетной бумажки какой- нить, чтобы после выковырить легко?

Планировал сделать следующим образом: взять трубочку …

Если получится не уйти в сторону при засверливании - то это очень хороший вариант. Хороши также первый проход тонкой и острой спицей, потом чуть толще и в конце сверлом длинным.

Все остальные варианты кабельканалов, потребуют либо выжигания либо выгрызания пазов, шпаклевания щелей и т.п. телодвижений.

А заполнять его нужно? Вакуум пустой кабельканал не схлопнет?

Если только пальцами не давить.

Сунь в мешок пенопласт просверленный, поэкспериментируй.

Как сделать канал для сервопроводки?

- Там, где планируется установка сервы - сделать небольшое углубление в сердечнике, 1,5*1,5*1 см.

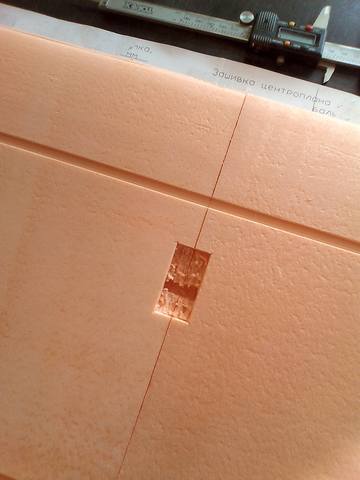

- К этому углублению прожечь в сердечнике паз 5*1 мм. Пользуюсь индукционным паяльником, по линейке.

- В этот паз уложить провода для серв - любые, что вам зажелается.

- Поверху замазюкать шпаклёвкой. А можно ваще забить, на скорость не влияет.

- По стороне сервы свернуть провода колечком, уложить в углубление, плотно прикрыть синтепоном - он меньше всасывает смолу и проще выковыривается.

- По противоположной стороне торчащий кабель тоже обернуть синтепоном.

Когда весь процесс будет завершён, бормашиной сделать колодец для сервы, проводка уже будет к нему подведена.

Ну или традиционно - при резке сердечников вырезать канал. Диаметр - что бы только провода протащить, без разъёма. А что бы его (канал) не продавило и не залило - вставить снаружи полоску бальзы ( толщиной = ширине щели от струны ) на клею, зашкурить, зашпаклевать.

ДядьВов, спасибо, понятно. Я тоже хотел провода до стекления замуровать, но до синтепона не додумался.

Лопухнулся я вчера по пеналу. Чтой- то недооценил полиэтилен. Толщину в смысле. И получил две десятки люфта.😃 В обчем, как в ведре… Пенал в расход, сегодня накрутил новый. На стретче. Снялся бы…😵

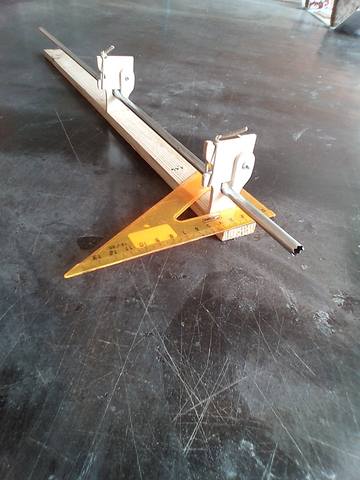

В перерывах между другими боевыми задачами чуток поковырялся с крылом. Изготовлен очередной мегадевайс повышенной нужности, позволяющий абразивно производить съем материала с заданными размерами.😁

С евойной помощью выгрызен паз под лонжероны. 6х2.

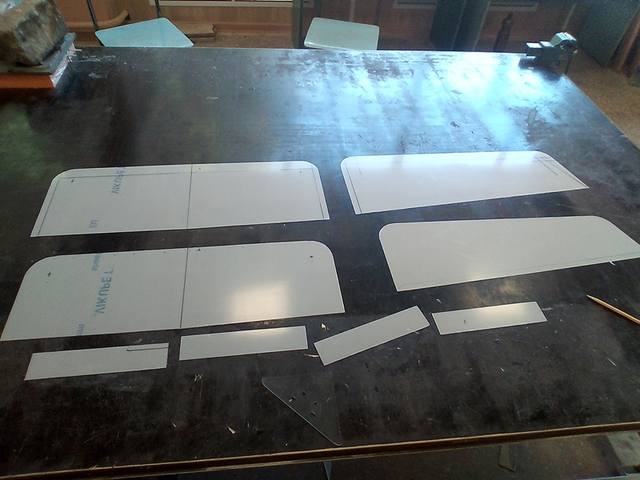

Ну и чуток успел пильнуть нервюрки.

ДядьЖень, как думаете, слоя сотого стекла с местными усилениями где нужно будет достаточно?

сотого стекла

ЗАЧЕМ?!

80 или даже 60.

Что бы пальцами при нормальном обращении не проминалось.

Ну, просто и близких размеров есть только пятидесятое и сотое…

А. Боль. Тада выхода нет - сотку ставить.

Сотки - ушататься.

Хватило бы 80-ки. Прочность стекла ненамного ниже чем угля. Проигрыш стекла углю только в модуле упругости и весе.

Уважаемые коллеги, докладаю.

Пенал. Вчерашние опасения подтвердились. Без механизации процесса снять его со штыря оказалось невозможно. Поэтому применились круговые тиски, которыми можно без деформаций хватать трубчатые детали.

Зажал штырь, уперся ногами- и все- таки снял пенал со штыря.

Это уже другое дело! Это уже можно пускать в работу. Трубка 19,3 грамма при длине 390 мм. Стенка 0,75 мм.

Далее решил поковыряться с кабельканалами. Все- таки шлямбурением.

Для этого применилась нержавка ф8 мм. Чуток работы надфилем.

Взял огрызок пены, покрутил- поковырял. Сверлит. Ладно, теперь нужно придумать направляйку. Крутить в руках- вообще не вариант. Угольник, доска какая- то, фанерка- четверка, два огрызка резинки.

Дальше проковырял в центроплане окошко, через которое провода будут в фюз заходить. Туда желательно бы попасть сверлом…😃

Центроплан задавлен в постельках, сверлительная приспособа тоже зажата железками, которые под руку попались. Угольником выведена перпендикулярность.

Ну и кручу помаленьку. А звук мерзкий- это жуть! И такое ощущение, что выйдет сейчас острие прямо сквозь постельки… 😃

Докрутил положенное расстояние, достаю крыло. Ух ты! Вроде даже попал туда, куда хотел!😁

Прицеливаюсь с другого торца, опять по звуку- ну вот шшас она наружу сквозь боковину вылезет…

Достаю. Бинго!!! Ноль в ноль!😃

Значит, приспособа все- таки способна прицеливаться, а не просто повезло.

Таким же макаром проковырял консольки до сервоколодцев.

Достаю. Бинго!!! Ноль в ноль!

Василий, отличная работа!!

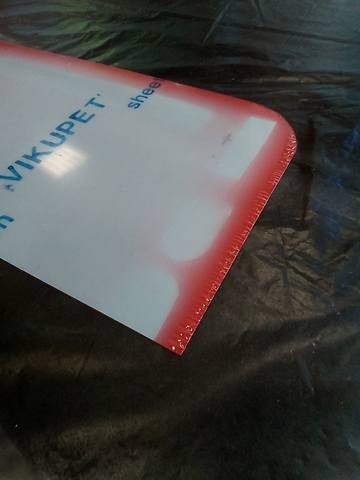

Уважаемые коллеги, выдалась свободная минутка поковыряться с крылом. Хочется ведь, чтоб красиво было…😒 Поэтому занялся покраской майларов. Краска мерзкая, баллонная, поэтому сохнуть будет долго. Поэтому красить нужно сейчас, пока еще будет работа с ядрами.

Обычно маски делал из бумаги, сейчас решил сделать жесткие. Из того же ПЭТа.

Окрас планируется трехцветный. Белый верх, черный низ.

Сначала дуем низ. Краскопультом. Краска хоть и баллонная, но извлеченная оттуда и залитая в краскопульт. Не умею я баллонами работать:).

На нижней стороне консолей для удоборазличимости будут белые полоски.

Верх будет с черной каемочкой по передней кромке.

Краска долгоиграющая, поэтому перед следующим слоем - просушка.

Следующий слой- красный.

Маски, задувка.

На ПЭТе имеется защитный слой с двух сторон. Очень удобно. Но один раз. После попадания краски он морщится. Поэтому перед следующим разом приходится обрывать. Зато маска опять чистая!😁

Ну и основной цвет- белый уже без масок- из ведра наливом😁

Итого.

Майлары побриты, навакшены, покрашены, к форомовке готовы!😎

Уважаемые коллеги, продолжаю.

Краска на майларах пусть себе лежит- выдыхается. А тем временем нужно подготовить остальные не существенные детали. А именно ядра😆.

Вставляние пеналов. Центроплан и консоли отторцованы на угол 1,5 градуса на сторону. Подогнаны нервюрки. И теперь отпиливаем от ядер куски, чтоб енти нервюрки всунуть внутрь.

В нервюрках имеются отверстия для пеналов и кабельканалов. Их же ковыряем в пенопласте. Чтобы штырь не гулял по пеналу, одну сторону глушим бальзовыми пятачками.

После- вклеиваем пеналы внутрь и собираем центроплан с лонжеронами.

В постельки- и под груз.

Теперь очередь аналогичных узлов в консолях. То же самое- отрез, вклейка нервюр, пеналов, склейка с основной частью. Но уже без лонжеронов.

Проверка стыкования:

Щелеобразовательный предэлеронный (😃😁) клинышек уже оклеен скотчем и лежит на месте. Ну и тоже все это в постельки и под груз.

Далее нужен штырь, которым крыло будет цепляться за отверстие в шпангоуте. Для ентого вырезан кусок центроплана, и на его место вклеен бальзовый переклей с отверстием под будущий штырь.

Уважаемые коллеги, работа движется, только оч-ч-чень ме-е-е-дле-енно. Удается время от времени выделить время на крыло:(. Кружковец вовсю привлекается к работе. На его совести: изготовление шаблонов для резки ядра, вощение майларов, вышкуривание шпаклевки, проброска проводки и много чего еще, что мне делать лень😁. Ну и фюз с хвостиком тоже полностью его рук дело. Причем приятно, что делает это он с удовольствием. Несмотря на хмурую морду лица на фото. “Ого, какое крыло огромное!!!”

Значится, что сделано за это время.

Крыло отшпаклевано. Настало время познакомить его чуток со стеклом.

Отделка кромок. Спрей на вощеную бумагу, бумагу на стекло. Нарезаны полоски, которыми будем кромить.

Дальше клей на полоски, полоски- на кромки:

В итоге прибавилось по шесть грамм на консоли и центроплан.

Далее- обшивка. Примерная проброска.

Потом по майларам вырезается уже стекло в размер.

Обшивка нарезана, пробрасывается проводка в кабельканалы.

Далее все полости затрамбовываются стретч- пленкой дабы не схлопнулись при вакуумировке. Плотненько так пыжуются.

Ох и мороки будет потом с выковыриванием…😃. Но, надеюсь это не допустит вмятин обшивки над девятимиллиметровыми кабельканалами.😃

Троцы нервюр обклеены скотчем, чтобы не налипли полотенца со смолой и не пришлось опять выводить угол.

Надеюсь, завтра получится поставить центроплан в мешок.😃

Уважаемые коллеги, я опять здесь. Значится, так.

Закладка центроплана.

На майлары разлита смола, уложено стекло на бумаге, пропитка.

Стекло пропитывается, бумажка отрывается, по центру укладывается усилитель- дублировка.

Крыло спереди будет крепиться на штыре, входящем в шпангоут, сзади- на паре винтичков. Для этих винтичков- еще один усилитель.

Ну а потом- фанатичная сушка полотенцами с применением огрызка какой- то трубы.

То же самое делается с верхней обшивкой.

Далее этим же валиком аки пылесосом проходимся по ядру. Кисточкой- по стеклу на кромках. А потом кашкой с черным колером слегка по передней кромке.

Ну и укладываем майлары на ядро.

С торцов для неприлипания полотенец- часто продырявленный полиэтилен.

Аккуратненько все это переносится на пленку, периметр мазюкаются силиконом. Бли-и-н… белый силикон вероломно кончается и приходится домазюкивать силиконом для зеркал, который с боями добыт у местных торгашей. Который в будущем будет использован для навески элеронов по совету дядьВовы и который уже испытан на по моей дурости оторванных флапсах “Плексара” (дядьЖень, простите, я уже все починил…😃).

Потом полотенца, потом пленка и ВКЛ на всас.

Вакуум- 0,65. Гистерезис-0,02. Больше мой вакуумник не тянет.

Он от рождения вообще безмасляный компрессор, поэтому спасибо, хоть столько могет.

С утра- бегом в моделку. Дрожащими от нетерпения ручками распечатываю.

Обрезка облоя, зачистка передней кромки, отковыривание скотча с торцов, освобождение проводов, выковыривание стретча из кабель- каналов.

Ну и в итоге имеем как-то так:

Супер!!

Уважаемые коллеги, повествую далее. Вчера левая консоль была поставлена на формовку. Сегодня вскрыта.

Здесь не обошлось без косяков.

Сначала- мои. Законцовка. Она такая вся красивая, обтекаемая, двойной кривизны. И чтобы обжать ее получше, я все- таки раскочегарил вакуумник до - 0,7. Но грубая физическая сила всаса не победила законы геометрии. Лист на шарик- таки не натянешь… В обчем, моя ошибка- слишком длинные майлары. Надо было не надеяться на чудо, а делать правильно. В минус со стороны законцовки. Пленка сверху естественно не смогла обжать настолько двойную кривизну и пошла складками.

Ну, неприятно, но не смертельно, это лечится шкурингом и напилингом. Опыт, сын ошибок, да…😃

Дальше- бока уже не мои.

Младший помощник Лом. При трамбовании кабельканалов стретчем схалтурил. Поймал пробку недалеко от входа и не стал насиловать ее пропихиванием. Соответственно, кабельканал остался открытым. Ну и -0,7 вакуума его- таки схлопнуло. Не сильно, но чувствительно.

И здесь лечибельно, жаль только что время потратится не на добрые и светлые дела, а на всякое непотребство.

В итоге имеем следующее:

В обчем, сегодня я собой категорически не доволен…😃

Надо было не надеяться на чудо, а делать правильно

Объясните пожалуйста если не трудно, что надо было делать с майларами в таких случаях с большой кривизной, просто интересно как избежать таких дефектов.

Я вот честно признаюсь, не понимаю - зачем такое давление? -0,2 прижмёт хорошо. -0,3 прижмёт замечательно. -0,4…Ну если сердечник из твёрдого пенопласта. Но -0,7…

ДядьВов, да вот именно из-за законцовок. Подкрутил- не жмёт. Ещё подкрутил- опять не жмёт. Ещё подкрутил… Я ж говорю, глупая надежда на чудо…

А правильно- это майлары делать с зазором. Чтобы они ложились на ещё более-менее одинарную кривизну. Ну или очень точно подгонять подрезанные сегменты. но это только моё мнение. Как совсем правильно- это знают местные корифеи- дядьВова и дядьЖеня. Опытнее их на этом форуме мало кто есть.