"Триумф"- Хава

Получается изнутри наружу стекло, элур 0.08 вдоль фюза 0 градусов, ровинг сеточкой поперёк фюза +/-45 градусов (для связки), элур 0.08 вдоль 0 градусов.

Стекло сверху добавь.

ДядьЖень, спасибо, но уже поздно. Уложил. В следующем попробую.

По формовке. С утреца пораньше начал.

Пропитываю кевлар. Он на подложке, а там клей злючий. Вроде даже в сторону прыскаешь, а он прилипает намертво. Поэтому сначала залил его от души. Пусть растворяется.

Потом уголь. Пропитка, сушка полотенцами.

Ну и резка в размер.

Укладывается первый слой.

Теперь изголяние с мазохизмом. Из ровинга режутся ниточки и укладываются под углом

И в обратную сторону.

Потом укладывается следующий слой угля.

Кевларовый носик.

Стекляшка.

Все, низ готов.

Верх. В пилон- кашка и укладываю уголь поперек балки.

Потом пилон в элуре, винтички в ШРУСе и резьбовые втулки в кашке.

Потом- слой угля . Сверху уже первый слой обшивки.

Потом- итак же, как и снизу. Ровинг ниточками в двух направлениях, слой обшивки, кевлар в носик.

Корсетик

Далее- кашка на нижнюю сторону. Категорически не успевал, поэтому в носике белую кашку не положил. Ладно, есть над чем еще работать.

Ну и закрытие. Воздух- 3 кг. Завтра сниму давление- и в печку.

Уважаемые коллеги, докладаю. Продолжение фюзеляжа.

После суток полимеризации- в печку. Железяк там накидано для уменьшения скорости нагрева- остывания. Чуток перестарался при изготовлении теплоэлементов, дюже мощные получились. Нагревательные элементы- по дядьЖениному мануалу, за что ему в очередной раз спасибо.

Датчик термоэлемента укладывается на матрицу.

Далее- 14 часов при 60 градусах и полсуток на остывание.

Вскрываем.

Черная кашка- таки сделала свое черное дело и размазалась по всему носику.

Все продавилось, несмотря на передержку при укладке. Явных непроклеев не наблюдается.

Кромсаю крышечку. Архимерзкое занятие- убирать получившуюся волосню.😵

В итоге получается следующее:

По ощущениям. Хвостик жесткий, летать может. А вот носовая часть мне не понравилась.😃 Хлипенькая. 3 слоя кевлара все- таки мало. Бум добавлять.

Товарищи планеристы, а насколько все- таки нужен кевларовый носик? Я понимаю, радиопрозрачность. Но уйма народу выпыскают усы наружу из карбоновых носов и прекрасно себя чувствуют…

Ремонтопригодность колоссальная, по сравнению со стеклом и углем.

Выдавил пальцем/палочкой, пролил циакрином и летай дальше.

Уважаемые коллеги, докладаю. Продолжение фюзеляжа.

После суток полимеризации- в печку. Железяк там накидано для уменьшения скорости нагрева- остывания. Чуток перестарался при изготовлении теплоэлементов, дюже мощные получились. Нагревательные элементы- по дядьЖениному мануалу, за что ему в очередной раз спасибо.

Василий, а можно про термоящик подробнее. Если не секрет.

Ваапще никакого секрета. Сам ящик- восьмерка фанера. Снаружи обшит пятидесятым пеноплексом. Изнутри- подложка под ламинат фольгированная толщиной, кажется 7 мм. Завтра уточню.

Сами теплоэлементы- это углеровинг, уложенный между слоями стекла. Уголь электропроводимый, имеет некоторое сопротивление. Поэтому при прохождении через него электрического тока нагревается. В принципе, та же нихромовая нить в электроплитке.

Тепловое реле- какое- то купленное в Чипидипе. Выставляется желаемая температура и гистерезис. Вроде все… Если что непонятно, спрашивайте, уточню.

Сами теплоэлементы- это углеровинг, уложенный между слоями стекла.

Спасибо. Панели стекла с углеровингом сами клеили? Как определяли длину угленити? В ящике стоят несколько таких панелей. Они запаралелены?

Да, клеил сам. Длину подбирал опытным путем. Если сейчас не очень совру, то что- то около 1700 мм длина ровинга. А вот игра с параллельно- последовательным соединением для меня была самым страшно-ужасным делом.😵 Я в электричестве дуб как дерево, поэтому пришлось умыкнуть у сына школьный учебник физики считать токи по имеющимся сопротивлениям. Жуть!!!😁

Сейчас на память точно не вспомню, как там все скручивал, завтра в моделке гляну, если нужно.

Спасибо за информацию. Может будет достаточно фото покрупнее.

Александр Николаевич, приветствую Вас.

Я делал просто колпак из шарикового пенопласта.

Колпак в размер прогреваемой заготовки склеил из шарикового пенопласта толщиной 100 мм. Колпак обклеил снаружи газетой, а внутри - пароизоляционной бумагой для парилок - это фольга на бумажной подложке. Эту же подложку стелил на стол, на которую распологал заготовку.Далее колпаком накрывал всё это хозяйство на столе.

В качестве нагревательного элемента использовал лампочку накаливания мощностью 25 Вт напряжением 220 В. Крепил её на текстолитовом кронштейне внутри колпака. Лампа отстояла от стенок на 50 мм.

Радом с заготовкой распологал термометр для контроля температуры.

Температура равномерно распределялась по объёму благодаря фольге.

Где-то через 15 минут прогревалась заготовка и площадь стола под колпаком до 60 градусов и оставалась неизменной.

а можно про термоящик подробнее. Если не секрет.

Если интересно, то и я поделюсь своими наработками 3 августа, напомните если интересно.

Уважаемые коллеги, извините за задержку с ответом.

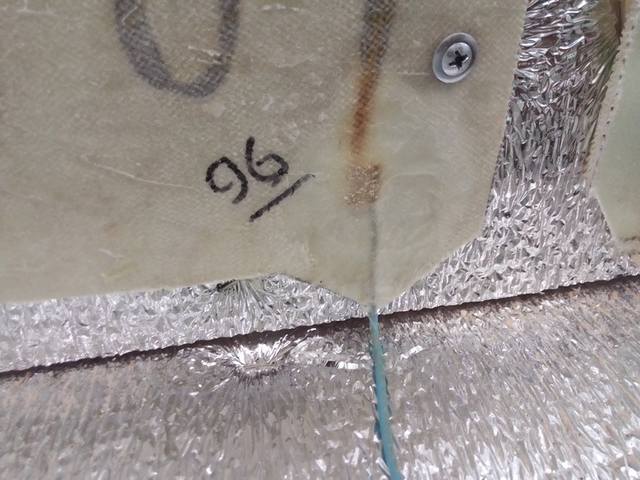

Фото поближе нагревательного элемента.

Циферки на них- это полученное в итоге сопротивление. У сухого ровинга сопротивление мерить хлопотно- это зависит и от натяжения, и от скрученности. Можно только примерно, но полученный после формовки результат всегда немного различается у разных панелей. Здесь на панели 1700 мм ровинга. Зашит в два слоя на сторону в 320-е стекло.

Чтобы обеспечить прохождение воздуха, панели отстоят от стенки миллиметров на 10.

Заделка проводов. В медную трубочку- шестерку вставляется ровинг и провод, потом все это склепывается. При укладке помещается в кашку.

Внутрь ящика поставил маленький кулер для перемешивания воздуха.

В сечении ящик- восьмерка- фанера, сверху зашитая пеноплексом 50 мм. Внутри- подложка под ламинат

Ну и все вместе.

Когда- нибудь даже коробушку для электроники сделаю…😊

Уважаемые коллеги, у меня вопрос по акриловому камню. Его нужно будет наклеить на фанерное основание, чтобы не треснул при затяжке. Фанеру лучше приклеить до фрезеровки или после?

Уважаемые коллеги, у меня тут новый фюзеляжик вылупился.

Класса “Дредноут”. Запросто переживет F3Jшные втыки в любой грунт с любой высоты на любой скорости.

Чтой- то я перестарался с ламинатом…😵

Попробовал отформовать крышечку заодно с фюзом. Чтобы не приклеиться, положил тоненький полиэтилен. Больше так делать не буду.😠 Некрасивенько. Теперь полировать надо…😃

Там полировки ровно на 10 минут.

1000-1500-2000-2500-3M75 … И всё :0))

Уважаемые коллеги, докладаю.

Матрица киля. Вчера все- таки решился на фрезеровку.

Итак, акриловый камень 11,4 мм. Чтобы не раздавить его при стягивании половинок, будет еще фанерная накладка. Но клеить ее не буду. Кто- то из форумчан делился опытом, что после доставания такой матрицы из печки фанера согнула акрил в дугу.

Фрезеровка. Черновая, первый проход. Кукуруза ф3, подача 2000, заглубление- 1 мм, частота вращения- 13000, шаг- 0,3мм.

Второй проход

Чистовая, фланчик. Фреза та же, шаг 0,2.

Отверстия для направляющих ф6. Режимы те же.

Черновые проходы закончены, смена инструмента.

Чистовая профиль. Сферическая ф3 мм. Подача 1000, шаг 0,2, шпиндель- 12000. Оставленный при черновой припуск- 0,5 мм.

Стакан проходим еще раз поперек.

Чистовая- канавка для отвода смолы.

Канавка для лонжерона. V- гравер 90 градусов. Подача 500, шпиндель 15000

Ну и наконец- то обрезка контура. Кукуруза ф3, черновые режимы.

5 часов жужжания, и получаем вот ЭТО:

По передней кромке оставлено возвышение, чтобы не завалить кромку при шлифовке.

Дальше- шкуринг.

Ну а сегодня опять загнал матрицу в станок и снял возвышение.

Осталось ерунда- сделать вторую половинку и матрицу на стаб!

Начало положено!

Cтаночек хоть и деревянный, но дело обычно в прокладке …

😃)

ДядьЖень, не, станок честный люминовый. У него стол только деревянный. Хванерка на фото- это я пытаюсь стационарную аспирацию к нему прилепить. Пока с переменным успехом. Такой конструктив усасывает только пенопластовую пыль при фрезеровке ядер. Буду подумать…

По модели. Допилил- таки матрицу.

Плюс фанерные накладки для обжима.

В сборе получается вот так:

Сейчас в процессе палец для стакана киля и можно будет пробовать формовать.

По передней кромке оставлено возвышение, чтобы не завалить кромку при шлифовке.

Дальше- шкуринг.

Василий, какой припуск-возвышение на шлифовку оставляете?

Буртик получается 0,5 мм высоты и 1 мм ширины.

Какие впечатления по вышкуриванию, полировке камня?